在现代工业体系中,高端动力装备关键部件的重要性犹如心脏之于身体。然而,这些部件在工作中往往要承受极端的压力和温度,损伤报废现象时有发生,成为影响设备维护周期和成本的关键因素。而传统增材制造技术长期面临三大瓶颈:一是单一材料体系的局限性,难以适配镍基高温合金、钛合金等多元金属的复合加工;二是工艺窗口狭窄,水氧控制精度不足导致熔覆层易产生孔隙、裂纹等缺陷;三是设备柔性不足,难以满足复杂曲面构件的高效修复需求。

面对高端动力装备、能源装备等行业对复杂构件高精度修复与定制化制造的迫切需求。辉锐依托60余项发明专利及300余项自主知识产权,历经十余年技术沉淀,自主研发出iLAM®系列机器人八轴联动智能增材制造系统。该系统以“多材料兼容性+高通量实验+精准控制”为三大核心优势,突破传统激光熔覆与金属3D打印的技术边界,成为科研创新与工业制造的“双引擎”,可满足高校、科研院所及粉末制造商的精细化设计需求提供了定制化解决方案。

辉锐iLAM®系列

机器人八轴联动智能增材制造系统视频介绍

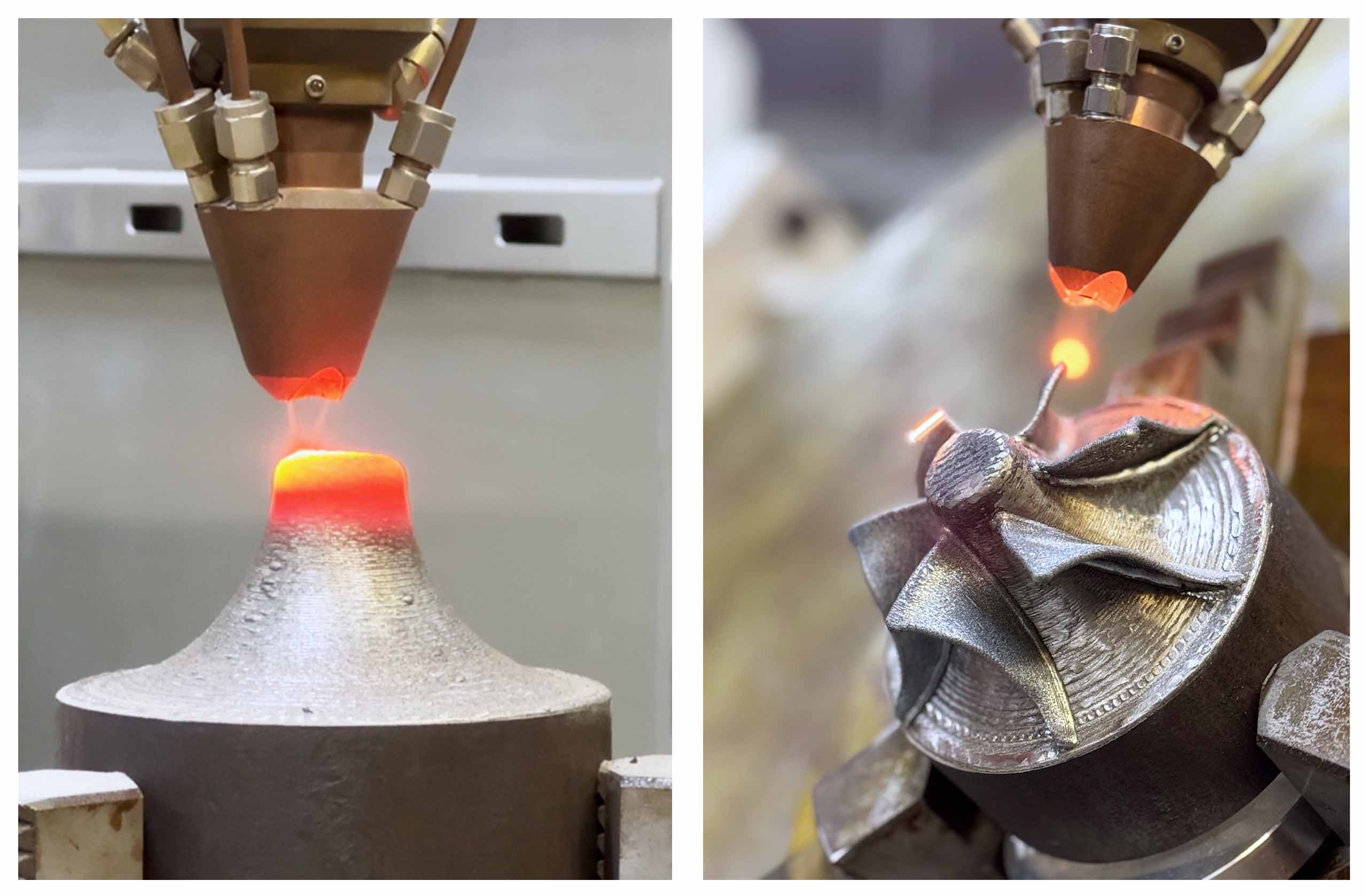

该系统以“高效能、高灵活性、高可靠性”为设计核心,集净形成型、再制造修复及金属3D打印新品制备功能于一体,兼顾科研探索与工业生产双重场景,支持镍基高温合金、钛合金等多种关键金属材料的增材修复与3D打印工艺,可精准适配对水氧条件要求严苛的高附加值产品加工需求。

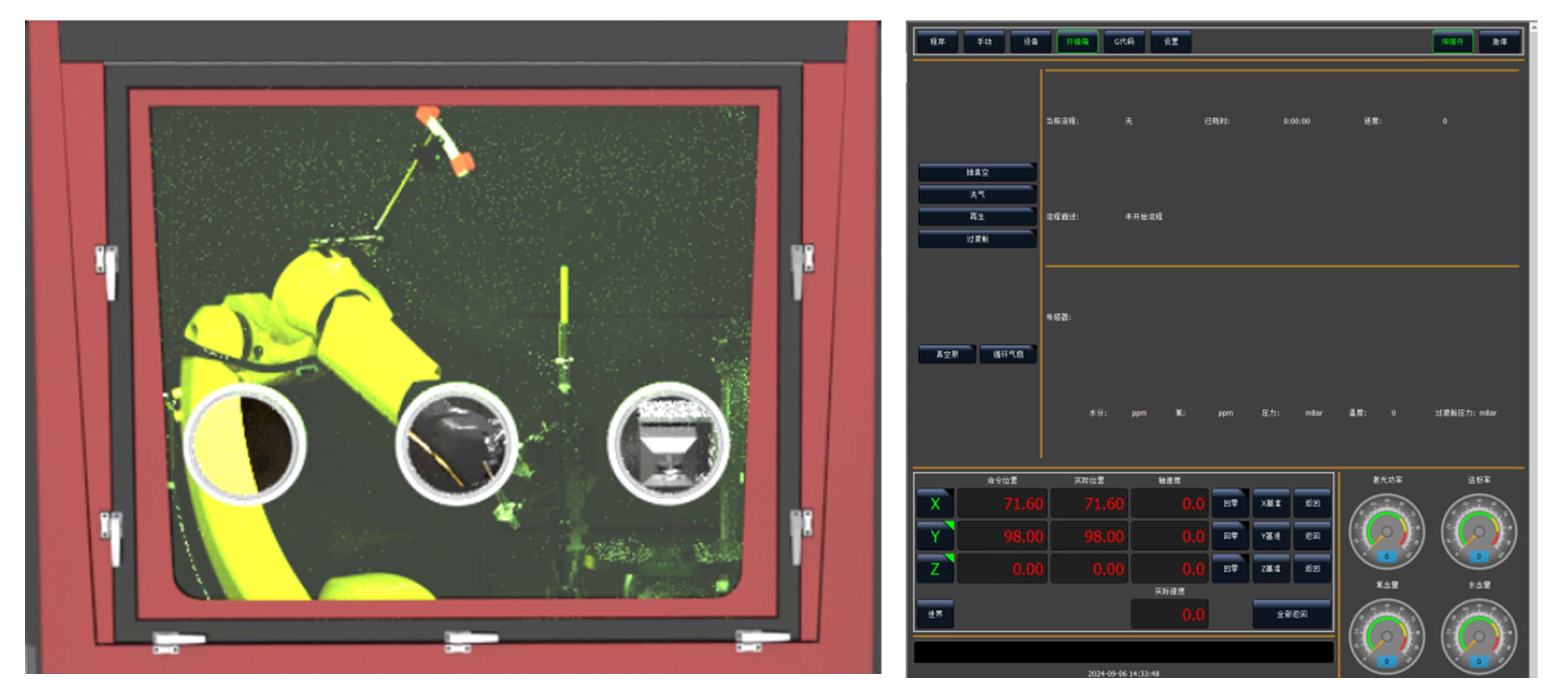

多路高精度动态送粉系统配备四筒送粉器与混粉器,支持多成分粉末的精准比例混合与输送,满足材料研发中的高通量实验需求。双屏智能可视化系统(15寸熔池监控+21.5寸操作界面)支持3D可视化与实时加工观察,配套路径规划、在线监控等软件,实现“科研探索-工艺优化-规模化生产”的多场景全流程支持。

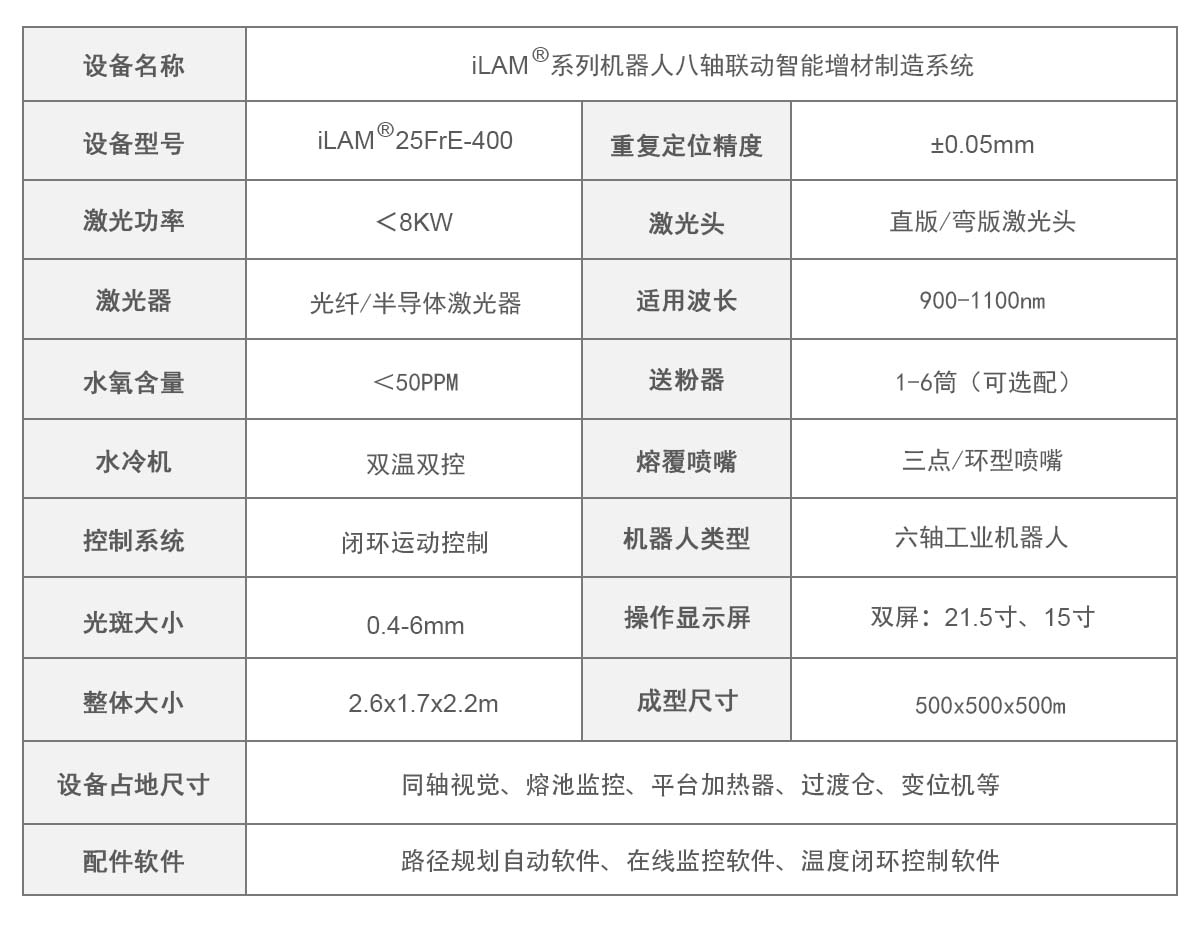

辉锐iLAM®系列

机器人八轴联动智能增材制造系统

● 高精度集成化,灵活适配:采用模块化高精度设计,定位精度达±0.05mm,集成同轴视觉定位、熔池实时监控、激光器等核心组件,标准运动范围500×500×500mm,支持客户定制扩展,可灵活适配不同尺寸工件及多样化加工需求,实现从实验室打样到工业级生产的无缝衔接。

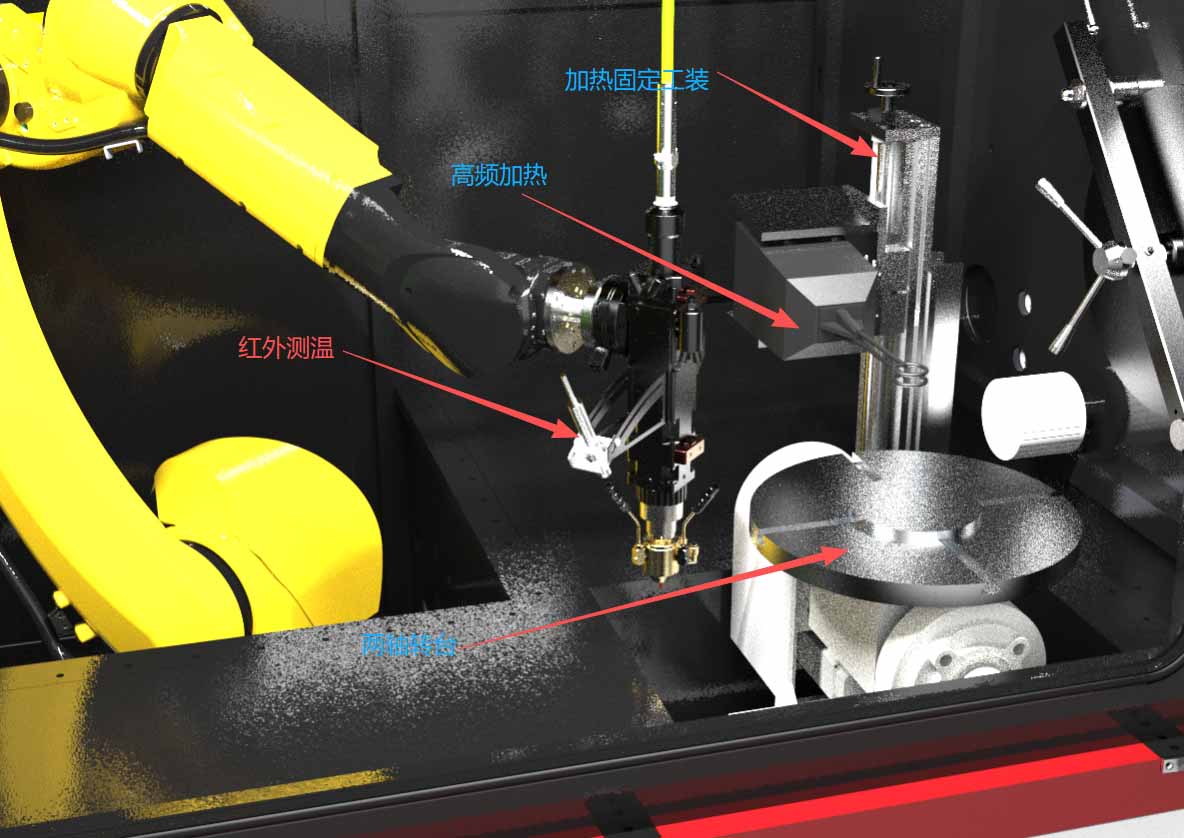

● 工艺先进,成型质量优异:搭载高频加热与温度闭环控制系统,实时精准调控工件温度;惰性气体封闭环境将水氧含量控制在 50ppm 以内,有效避免氧化、气孔等缺陷,保障镍基高温合金、钛合金等关键金属材料的成型性能与熔覆层质量,满足高端动力装备等高附加值领域严苛要求。

● 智能可视化,操作便捷:采用双屏分工架构:15寸高清屏实时呈现熔池动态、定位坐标及加工轨迹,21.5寸触控屏集成设备操作、路径规划及工艺参数设置功能。支持3D可视化与实时加工观察;软硬件系统开放,配套路径规划、在线监控等软件,操作逻辑直观,学习成本低,实现“即装即用”的高效人机交互体验。

● 八轴联动,专攻复杂加工:通过工业六轴机器人与两轴转台的深度协同,构建八轴联动控制系统,可完成叶轮等复杂曲面工件的修复与直接成型。配合同轴视觉定位技术,即使在封闭环境箱内也能实现精准定位,突破传统修复工艺中复杂曲面定位难的瓶颈。

● 高效低耗,缩短生产周期:依托专用路径规划软件,复杂结构件无需模具即可实现“一键成型”,大幅缩短生产周期。多路高精度动态送粉系统支持粉末利用率优化,降低材料消耗与运营成本,助力客户实现规模化生产的经济性提升。

场景一:高校科研院所材料研究

痛点:传统设备仅能打印单一粉末,工艺范围少、水氧控制差。

解决方案:配备四筒送粉器与混粉器,能够精准调控并输送多成分粉末,确保其按设定比例混合;同时,设备内置感应加热装置,可在熔覆前对修复工件进行预热处理,有效拓宽工艺适用范围,充分满足特殊材料熔覆的工艺需求。

场景二:高端装备部件修复领域

痛点:传统校点方式受环境制约较大,定位精度难以保障。

解决方案:依托同轴视觉定位功能,即便在环境箱内操作、人员难以就近进行校点操作的情况下,它也能实时呈现工业机器人的坐标位置,精准显示用于定位的坐标数值,工业六轴机器人与两轴转台组合实现八轴联动,可高效完成叶轮等具有复杂曲面工件的修复与直接成型工作。

场景三:高附加值产品修复强化

痛点:电镀/焊接易变形,晶格质量差。

解决方案:激光冶金结合,涂层与基材无缝融合,具有稀释率低、热影响区小、熔覆层性能优良等优点,延长产品使用寿命、降低企业成本。

某高校客户反馈

我校引进该设备后,其卓越性能在科研与教学中展现显著优势。设备搭载的高频加热与温度闭环控制系统,有效拓宽特殊材料工艺窗口,提升熔覆层与基材结合强度。运行多月以来,在材料基因组工程、增材制造工艺优化等科研项目发挥关键作用。另外值得一提的是,辉锐规范的设备交付流程及优质售后服务,获得了校领导高度评价,而卓越性能、便捷操作与持续服务支持更赢得我们学校师生一致好评。

展望未来,辉锐将以持续创新为引擎,聚焦三大方向:深化“多材料兼容+高通量实验+精准控制”技术矩阵,突破高温合金、钛合金等关键材料工艺极限;构建智能生产生态系统,通过AI路径规划与闭环控制实现生产效率显著提升;强化全生命周期服务,提供从设备交付到工艺优化的一站式解决方案。凭借更卓越的性能、智能系统及优质服务,辉锐将持续为高端动力、能源、船舶等领域的高质量发展提供技术保障,成为全球金属增材制造产业升级的核心驱动力。